SOLUTIONS

PARTAGER

L’OPC UA en quelques mots.

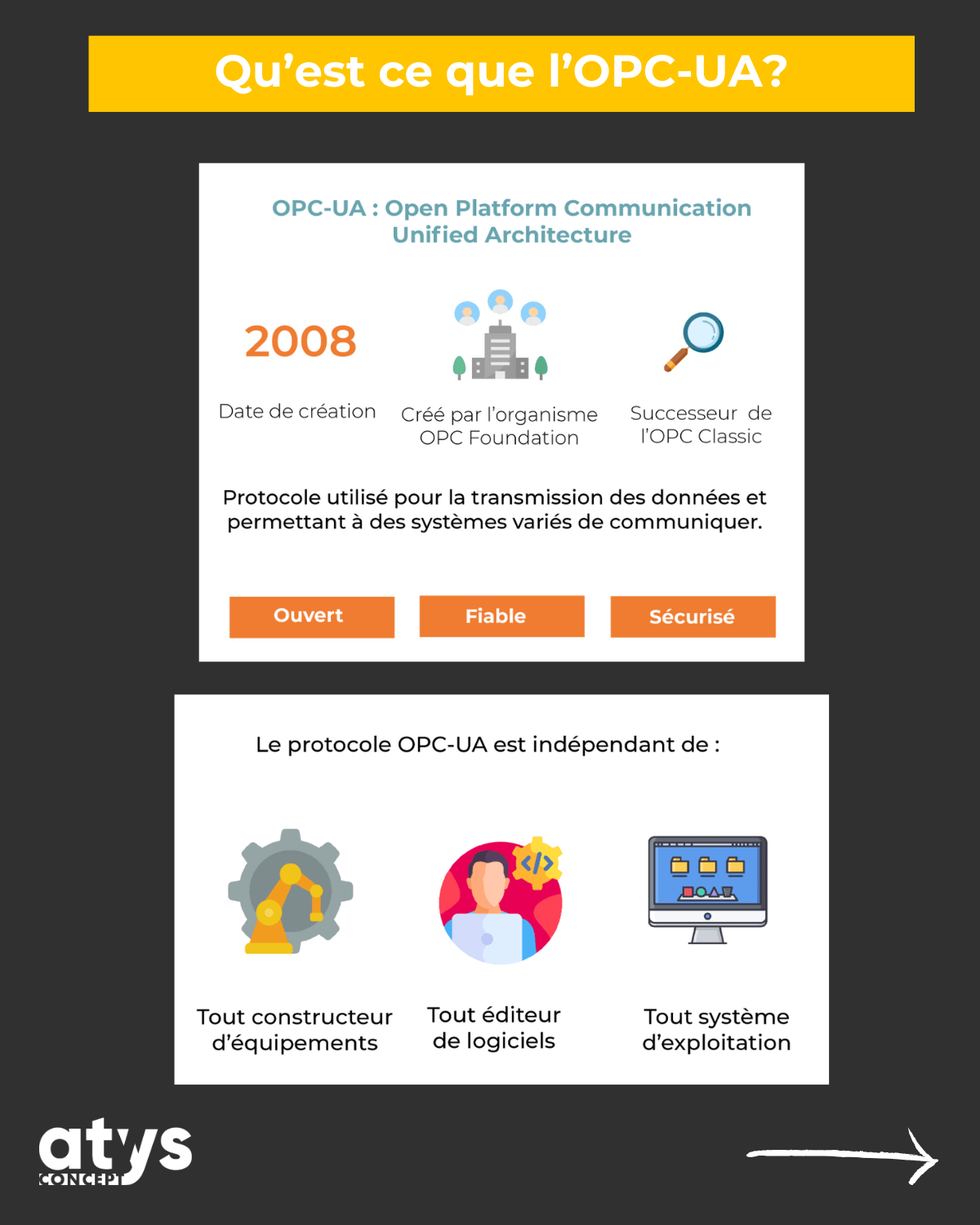

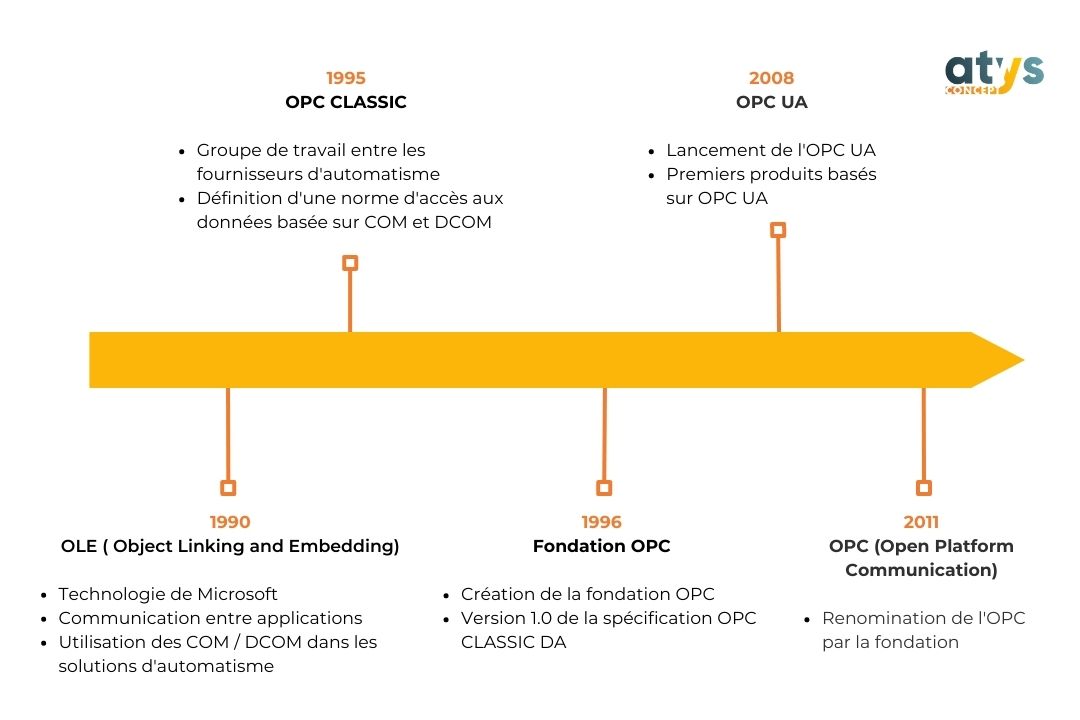

OPC-UA (Open Platform Communication Unified Architecture) est un protocole ouvert utilisé pour la transmission des données. Il a été lancé en 2008 par l’organisme OPC Foundation dans le but de s’affranchir des limites de la mise en œuvre imposées par son prédécesseur OPC Classic et de proposer une architecture unifiée d’échange d’informations indépendante de tout constructeur d’équipements, de tout éditeur de logiciels et de tout système d’exploitation.

L’utilisation de ce protocole de communication permet de répondre au besoin d’interopérabilité des systèmes industriels qui représente aujourd’hui l’élément clé de l’industrie 4.0. La norme OPC-UA fournit une plateforme indépendante de transmission des données au niveau des réseaux industriels. Elle permet une communication fiable et sécurisée en répondant aux exigences de sécurité imposées par la modernisation de l’industrie.

L’OPC UA successeur de l’OPC Classic

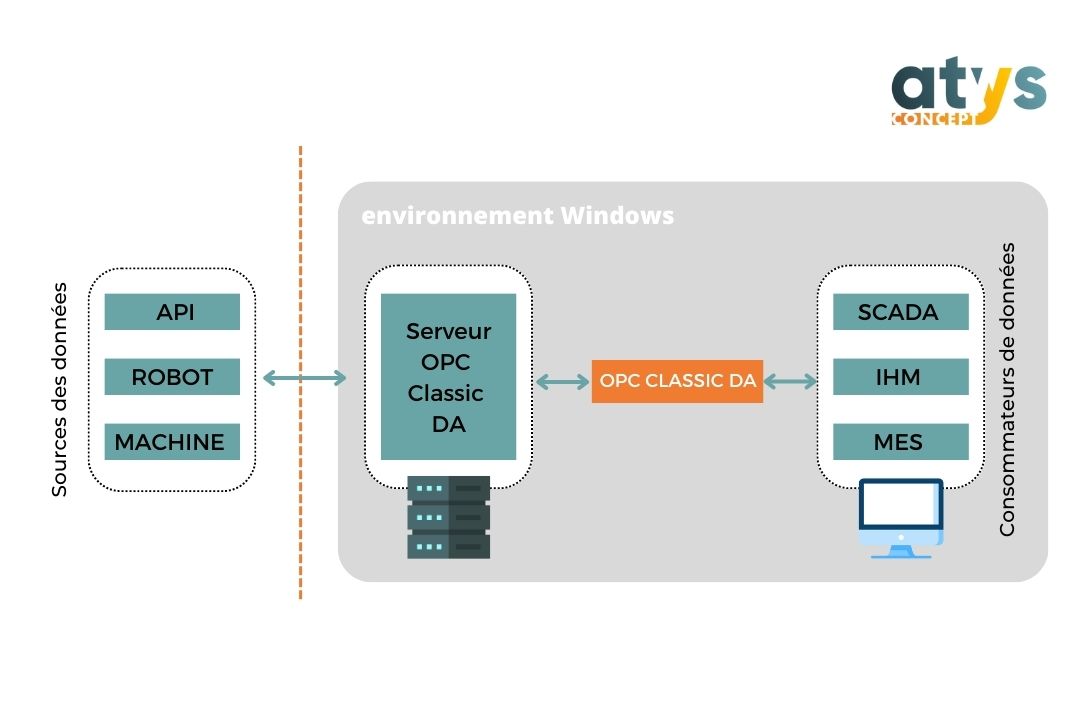

L’OPC Classic s’appuie sur la technologie COM/DCOM de Microsoft (Distributed Component Object Model) tandis que l’OPC-UA utilise des technologies web offrant une prise en charge multi-plateforme permettant à des systèmes variés de communiquer (automate, système Windows, système Linux, etc.). Dans les deux cas, l’OPC regroupe plusieurs spécifications, les trois plus connues étant :

- OPC DA (Data Access) : définit un ensemble de fonctions pour l’accès aux données temps réels (communication entre un système SCADA et des automates).

- OPC AE (Alarms & Events) : décrit les fonctions permettant la remontée des alarmes et notifications pour les évènements.

- OPC HDA (Historical Data Access) : définit l’accès aux données archivées.

Remarque : l’OPC classic est souvent appelé à tort OPC DA !

L’OPC Classic est très répandu dans le monde industriel néanmoins son utilisation présente un certain nombre de limites :

- Spécification basée sur une technologie fermée et abandonnée de plus en plus par les développeurs des systèmes industriels. De plus la technologie COM/DCOM n’est pas adaptée aux différents cas d’usage qui exigent l’utilisation des multi-plateforme.

- Pas de sécurisation des échanges d’information entre le serveur et le client.

- Complexité de mise en œuvre d’une connexion distante entre serveur et client.

- Fonctionnement des composants DCOM possiblement altéré par les mises à jour de Microsoft (dernier cas en mars 2023 à la suite du renforcement de l’authentification DCOM). En plus de la dépendance à Windows, la mise en place d’une communication OPC Classic entre un système consommateur de données (client) et un équipement nécessite l’utilisation d’un logiciel intermédiaire (propriétaire au constructeur ou pas) qui joue le rôle d’une interface (serveur) pour l’équipement.

Avec l’OPC Classic, il est nécessaire d’utiliser plusieurs serveurs OPC : DA (Data Access), AE (Alarms and Events) et HDA ( Historical Data Access), avec des syntaxes de mapping différentes pour récupérer par exemple la valeur temps réel d’une température, les alarmes de dépassement des seuils et l’historique des valeurs de température. A contrario, cela peut être réalisé très facilement avec l’OPC-UA en un seul composant, permettant de réduire le temps de configuration de la communication.

Exemples d’applications de l’OPC UA

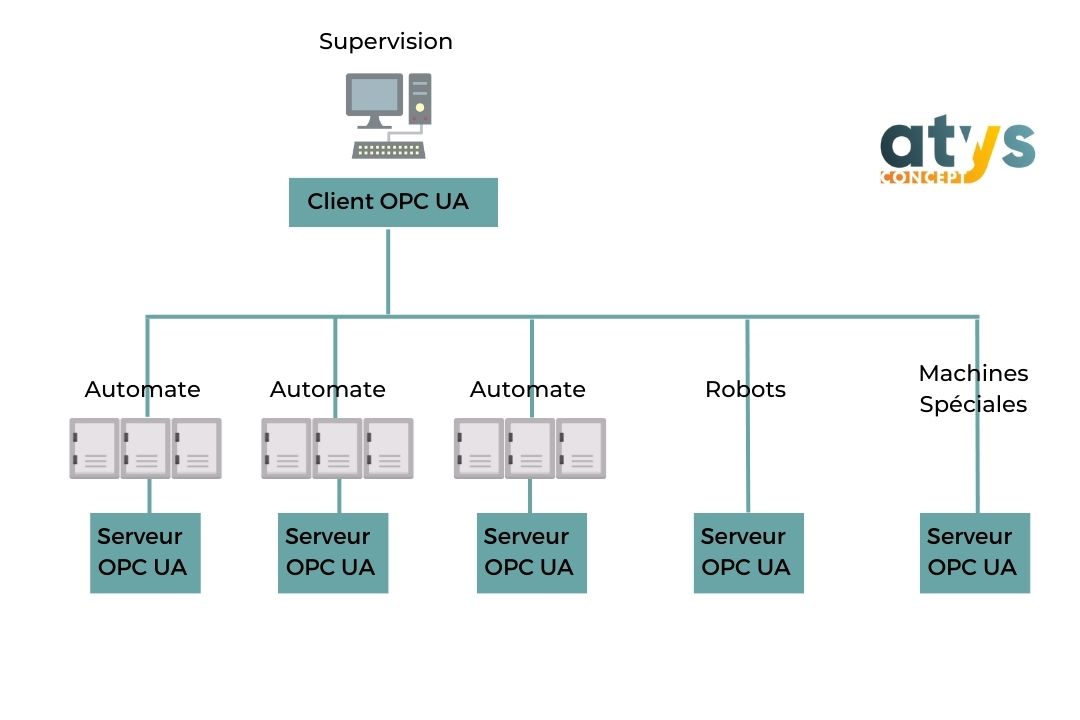

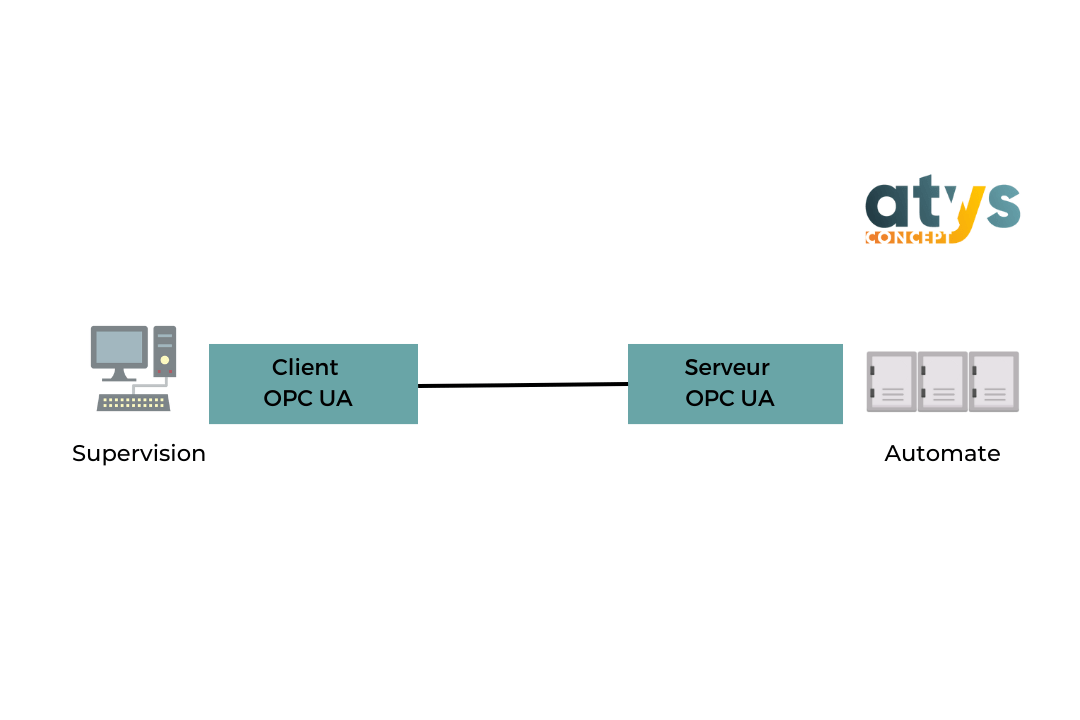

Communication supervision/équipements

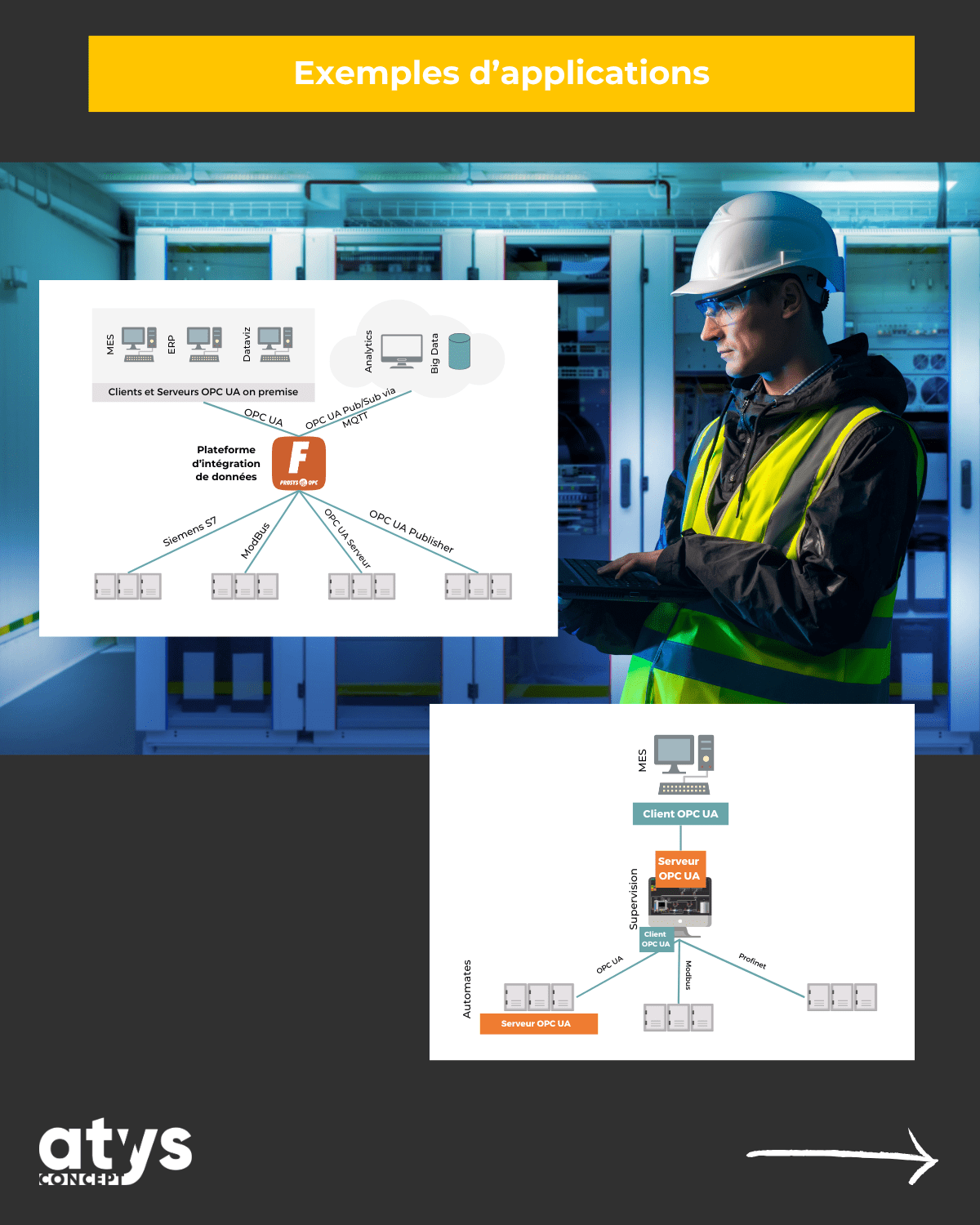

Avec la modernisation de l’industrie, les constructeurs d’équipements commencent à implémenter le bloc Serveur OPC-UA dans les nouvelles générations d’automates, de robots et de machines spéciales. Cela permet de faciliter les échanges avec les systèmes de supervision qui se comportent comme des clients OPC-UA. Le transfert de données peut se faire en se basant sur la couche de transport TCP/IP ou HTTP/ HTTPS. Le mode de transport (TCP/IP) est généralement utilisé dans le modèle serveur/client.

La supervision peut également envoyer des commandes aux différents équipements. Avec l’OPC-UA, la supervision est capable de récupérer la structure des données disponibles directement dans l’équipement sans avoir besoin de gérer des tables d’adressage utilisées comme c’est le cas pour la majorité des autres protocoles de communications propriétaires.

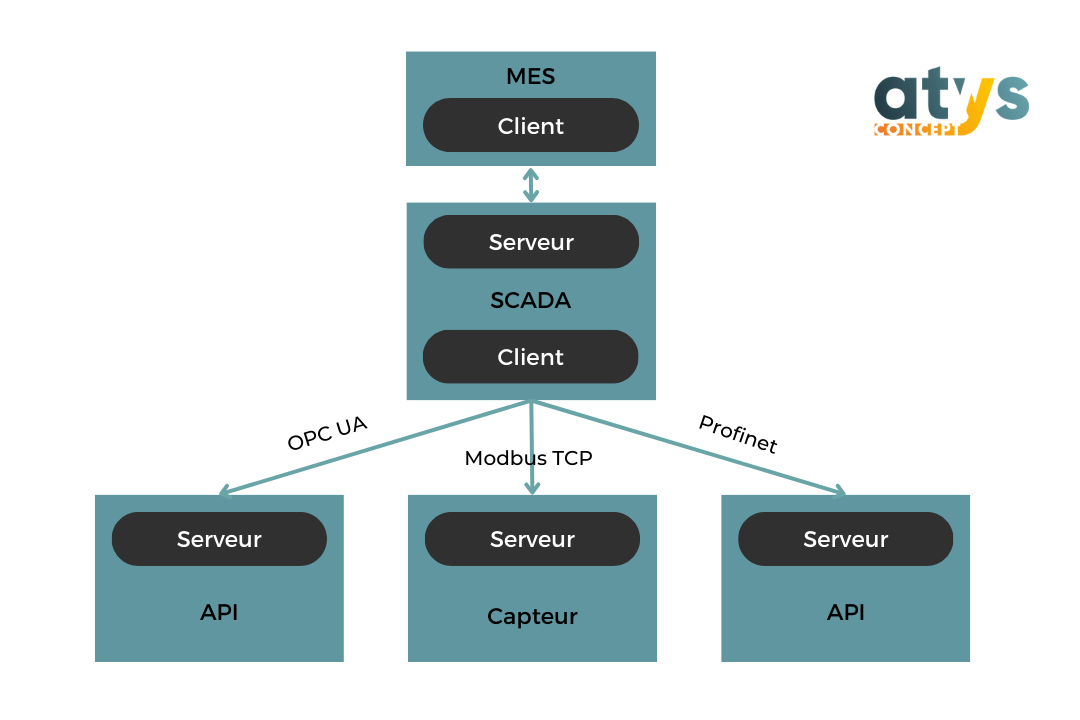

L’interconnexion des systèmes : supervision et MES

Par exemple, la plateforme SCADA PcVue est nativement en capacité de récupérer les données des équipements de production via des protocoles courants (ModBUS TCP/IP, Profinet, BACnet, …) et aussi comme client OPC-UA. La plateforme PcVue peut ainsi transmettre les données terrain provenant des différents équipements industriels à un système MES (Manufacturing Executing System) pour le traitement et l’analyse de ces données.

L’Hypervision

Le rôle d’un système d’Hypervision est de mettre à disposition des utilisateurs (généralement des profils superviseurs) les données provenant des différents systèmes de supervision d’un ou plusieurs sites. L’utilisation de l’OPC-UA pour la communication entre les différents postes de supervision et l’Hypervision présente un certain nombre d’avantages :

- Communication avec tous les superviseurs assurant la fonctionnalité OPC UA serveur.

- Gestion des accès à des données par utilisateur et par application.

- Possibilité d’ajouter des passerelles OPC-UA pour les superviseurs qui ne supportent pas nativement ce protocole.

- Communication indépendante des versions des logiciels de supervision.

Deux principes de fonctionnement de l’OPC UA : Serveur/client ou Publisher/Subscriber

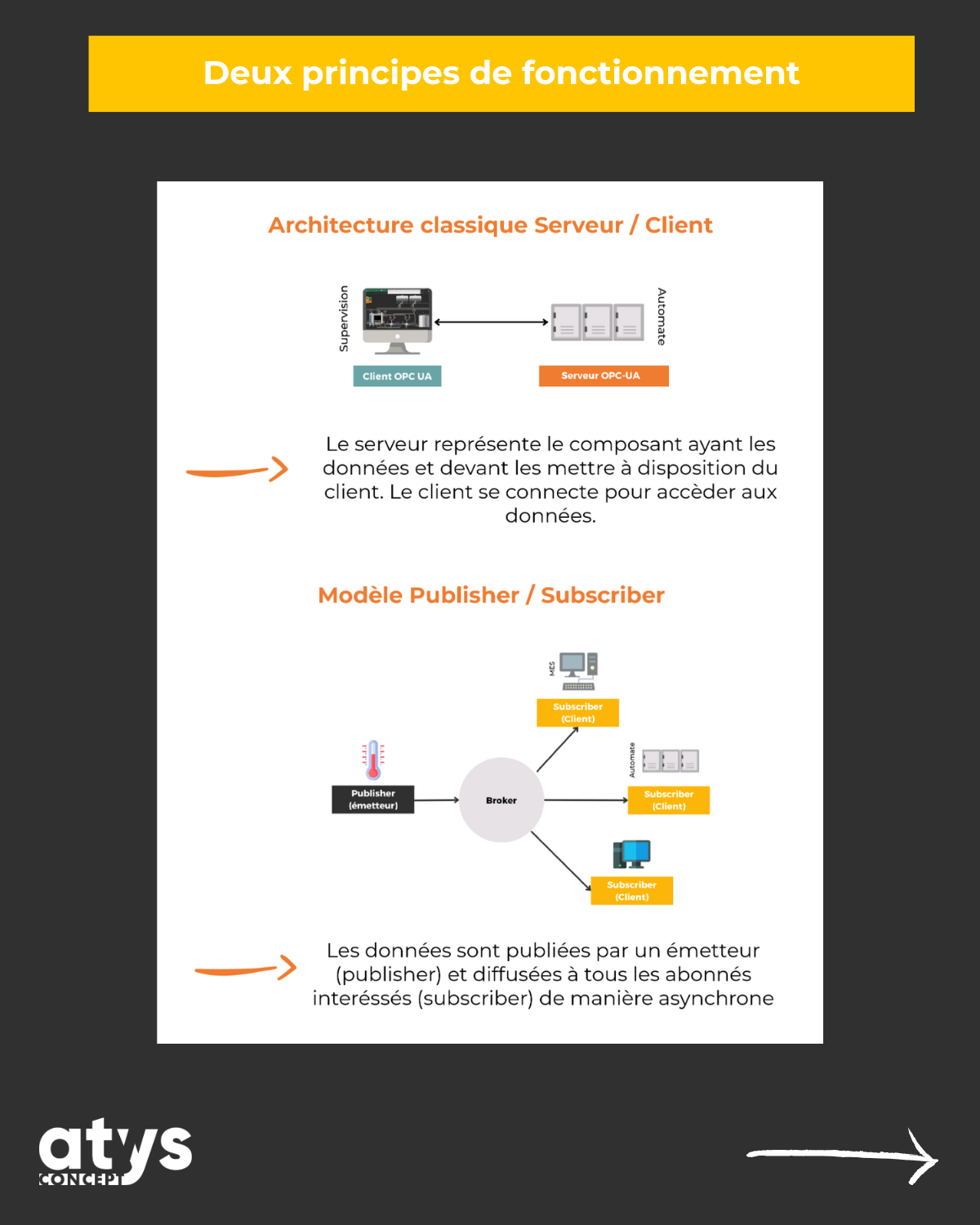

L’OPC-UA offre la possibilité de choisir entre deux principes : l’architecture classique Serveur/client et le modèle Publisher/Subscriber.

Dans l’architecture Serveur/Client, le serveur représente le composant ayant les données et devant les mettre à disposition du client, l’organe consommateur de données en lecture et/ou écriture. Ce mécanisme serveur/client est largement utilisé pour échanger les données entre les automates programmables industriels et les systèmes de supervision (SCADA).

Un client OPC-UA peut se connecter à plusieurs serveurs OPC-UA et un serveur peut être interrogé par plusieurs clients.

Certains systèmes/ logiciels peuvent jouer simultanément les rôles de client et de serveur. C’est le cas de la plateforme SACDA PcVue qui peut se comporter comme un client OPC-UA pour collecter les données terrain depuis un ou plusieurs serveurs OPC-UA et en parallèle se comporter comme un serveur OPC-UA pour mettre les données de production à disposition de clients comme les logiciels de gestion des énergies et les systèmes du niveau supérieur : MES (Manufacturing Execution System) et ERP (Enterprise Resources Planning).

Le modèle Pub/Sub (Publish/Subscribe) dans OPC-UA est une approche de communication où les données sont publiées par un émetteur (publisher) et reçues par plusieurs abonnés (subscribers) qui s’intéressent à ces données. Contrairement à un modèle client/serveur où chaque client doit interroger le serveur pour obtenir des données, dans un modèle Pub/Sub, les données sont diffusées à tous les abonnés intéressés de manière asynchrone.

Avantages de l’OPC UA

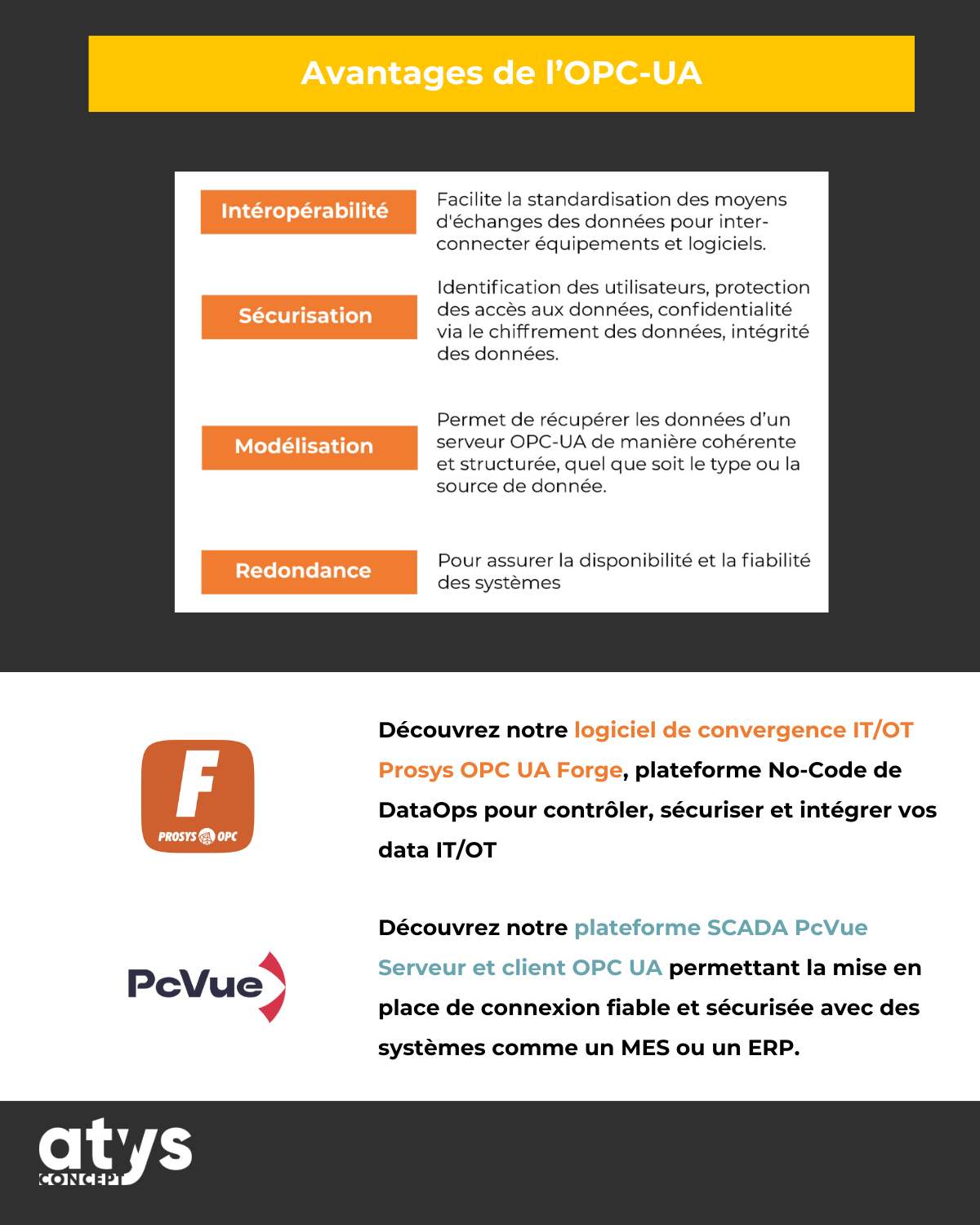

Interopérabilité

L’utilisation de l’OPC_UA permet de différencier les sources de données et de ne plus rester enfermer avec des technologies propriétaires développées par les constructeurs des équipements. L’utilisation de l’OPC-UA renforce la standardisation et l’interopérabilité dans le monde industriel.

En plus d’une utilisation classique pour la communication entre les machines et les systèmes industriels tels que les machines et les automates, l’OPC-UA offre la possibilité d’interconnecter les solutions logicielles pour échanger les données.

La Fondation OPC joue un rôle essentiel dans l’assurance de l’interopérabilité dans le monde industriel en développant et en maintenant des spécifications ouvertes pour l’OPC-UA. La Plateforme SCADA PcVue est membre de la Fondation OPC.

Sécurisation

La notion de sécurité a été intégrée dès la conception de l’OPC-UA que ce soit au niveau de l’authentification ou lors des échanges de données. Les différentes fonctionnalités de sécurité (l’authentification, le chiffrement de données, la signature des messages et la gestion des certificats) permettent de :

- Identifier les utilisateurs ayant l’accès aux données.

- Protéger l’accès aux données pour éviter la manipulation des données par les utilisateurs et les applications non autorisés.

- Assurer la confidentialité via le chiffrement des données.

- Garantir l’intégrité des données échangées.

Modélisation

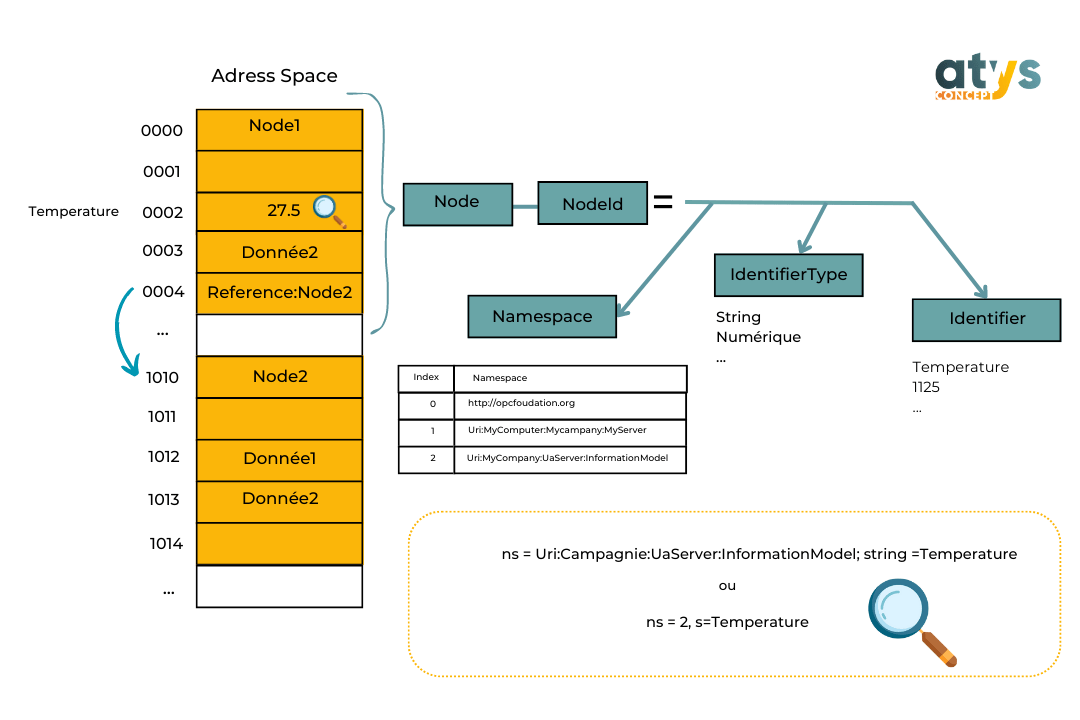

Dans la norme OPC-UA, le modèle d’information est utilisé pour créer un espace d’adressage qui expose les informations de l’application. L’objectif de l’espace d’adressage OPC-UA est de fournir aux serveurs un moyen standard de représenter des objets aux clients. Le modèle d’objet définit les objets en termes de variables, de méthodes et des évènements ainsi que les relations entre les objets.

Les objets sont représentés dans l’espace d’adressage par des nœuds (Nodes). Chaque nœud est défini de manière unique par un identificateur de noeud (NodeId) composé d’un espace de noms (namespace) et d’un identifiant pouvant comporter une chaine de caractères, une valeur numérique ou une GUID (Global Unique Identifier).

Un espace de noms (namespace), généralement représenté sous la forme d’un identificateur URI (Uniform Resource Identifier), permet d’identifier l’autorité de nommage responsable de l’attribution de l’élément d’identification du nœud (Node).

Chaque serveur OPC-UA peut définir son propre espace de noms (namespace). Les clients OPC-UA utilisent l’information d’espace de noms (namespace) pour naviguer dans l’espace d’adressage et interagir avec les nœuds (Nodes) du serveur OPC-UA.

En utilisant cette représentation des données, OPC-UA permet aux clients OPC-UA de récupérer les données d’un serveur OPC-UA de manière cohérente et structurée, quel que soit le type ou la source de donnée.

Redondance

Dans le but d’assurer la disponibilité et la fiabilité des systèmes utilisant l’OPC UA, ce dernier fournit des mécanismes de redondance qui peuvent s’appliquer pour les serveurs et pour les clients :

- Redondance Serveur : permet à plusieurs serveurs OPC UA de partager les mêmes données pour assurer une disponibilité continue des données pour les clients en cas de panne d’un serveur.

- Redondance Client : permet à plusieurs clients de se connecter à un même serveur OPC UA pour assurer une disponibilité continue des données en cas de panne d’un client.

Pour aller plus loin

L’OPC UA est un protocole adapté aux échanges de données indépendant de tout constructeur d’équipements, de tout éditeur de logiciels et de tout système d’exploitation qui répond pleinement aux attentes de l’interopérabilité nécessaire à l’application des principes de l’Industrie 4.0. Ainsi, la plateforme SCADA PcVue peut vous permettre la mise en place de la connexion avec vos systèmes comme le MES, l’ERP.

Notre logiciel de convergence IT/OT Prosys OPC UA Forge, plateforme No-Code de DataOps, permet de contrôler, sécuriser et intégrer vos data IT/OT.

Article rédigé par Mohammed Khlifa, Ingénieur Support Produit.

En résumé